Výroba sjezdového kola VX8

Je nutné investovat do 5osého obráběcího centra?

Je nutné investovat do 5osého obráběcího centra? Tuto otázku si před určitou dobou položila společnost Empire Cycles v okamžiku, kdy se rozhodla pro výrobu jednoho z dílů svého nového jízdního kola. Průběhový čas na 3osém stroji byl příliš dlouhý a pro výrobu prostě nerentabilní. Řešení tohoto problému se nakonec podařilo najít firmě WNT. Tento specialista na výrobu nástrojů na třískové obrábění vyvinul kreativní koncepci obrábění, pomocí níž lze snížit strojní čas při výrobě dílů o téměř 70%.

Britská firma „Empire Cycles“ se specializovala na vývoj a výrobu špičkových horských a sjezdových kol. Zvláštní pozornost vzbudila tato firma v roce 2014, kdy prezentovala první rám jízdního kola z titanu vytištěný na 3D tiskárně, při jehož finálním obrábění se aplikovaly nástroje společnosti WNT. Ovšem i na obrábění vidlic a rámů svých kol, které se netisknou na 3D tiskárně, nýbrž se metodou třískového obrábění vyrábějí z masivních hliníkových bloků, využívá společnost Empire Cycle již celou řadu let nástroje od firmy WNT. Z tohoto důvodu bylo logické, že tento výrobce jízdních kol sídlící v severozápadní Anglii sáhl i při vývoji svého nejnovějšího modelu, VX8 (Vertical Cross 8-Inch Travel), po službách společnosti WNT.

Kolo VX8 je koncipované jako sjezdové kolo a částečně se vyrábí z komponent předchozího modelu, tedy na základě trailbiku MX6. Za účelem snížení hmotnosti a zvýšení výkonu se ovšem speciálně pro toto kolo vyvíjela celá řada nových dílů. Tak mimo jiné padlo i rozhodnutí, že se hlavová trubka, která spojuje přední vidlici s rámem, vyfrézuje na CNC obráběcím stroji. Jelikož se ovšem jedná o velmi komplexní tvar, výroba hlavové trubky trvala téměř 2 hodiny, což bylo příliš pro spuštění efektivní a rentabilní výroby.

„Ideálním řešením by byla výroba takových dílů na pětiosém obráběcím centru během jedné pracovní operace, ovšem firma Empire Cycles disponuje pouze tříosým strojem“, popisuje stávající situaci Tony Gale, projektový manažer společnosti WNT. „Jelikož je nedílnou součástí firemní filozofie společnosti Empire Cycles vývoj, zpracování i montáž veškerých produktů ve vlastní dílně ve Velké Británii, realizace této zakázky v jiné firmě nepřipadala v úvahu. Alternativou nebyla ani investice do pětiosého obráběcího centra, tudíž jsme museli najít jiné řešení“, dodává Tony Gale. „Z tohoto důvodu se na nás firma Empire Cycles obrátila s žádostí o posouzení tohoto projektu a nalezení realizovatelného řešení. Byla to pro nás výzva, protože jsme měli prostřednictvím stávajícího tříosého stroje snížit strojní čas na výrobu jedné hlavové trubky o téměř 50%“, komentuje toto zadání technik firmy WNT.

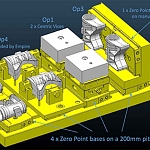

Firma WNT tuto výzvu přijala a ve svém Technickém centru pracovala na koncepci rentabilního procesu, který by se mohl rovněž realizovat ve firmě Empire Cycles. Pro aplikační techniky z firmy WNT to byla příležitost pro popuštění uzdy vlastní kreativitě a nalezení schůdné strategie s využitím upínacích systémů a nástrojů WNT. Po zralé úvaze se nakonec podařilo nalézt vhodný koncept. Technici učinili rozhodnutí, které spočívalo v realizaci procesu s využitím upínacího systému s nulovým bodem, přičemž se tento proces rozdělí na čtyři výrobní operace a v rámci každé operace se vyrobí dvě komponenty.

V rámci první operace se upnuly hliníkové čepy v páru pomocí svěráku WNT ZSG Centric tak, aby se pro druhou operaci mohlo obrobit místo kolíku nulového bodu. Po obrobení se díly přenesly na základní desku nulového bodu pro druhou pracovní operaci. Pomocí nových TK fréz, typ W, se hrubovaly a následně na čisto obráběly vnější profily a kapsy. Po dokončení těchto pracovních operací se obrobky otočily o 90° a následně upnuly, aby se mohl dokončit hlavní otvor komponenty. V rámci poslední pracovní operace se nakonec ohrubovaly a na čisto obrobily i vnější profily a kapsy druhé strany obrobku.

Inovativní frézy, typ W, se vyznačují zaoblenou geometrií a speciálním výbrusem, díky nimž lze s využitím přiváděného chladicího média z oblasti obrábění snadno odstraňovat malé třísky. Fréza je kromě toho vybavená geometrií, která byla speciálně koncipovaná pro utápění. Pro hrubovací obrábění dílů se zvolila toroidní fréza, která v rámci realizace tohoto projektu umožňovala otáčky vřetena 11.000 ot./min. a posuv 2500 mm/min.. Při dokončovacím obrábění se aplikovala varianta frézy typu W s kulovou hlavou, díky níž se podařilo dosáhnout otáček vřetena 10.000 opakování/min. a posuvu 2000 mm/min.. Dosažení těchto řezných parametrů následně umožnilo výrobu dvou dílů za pouhou jednu hodinu a 10 minut. Hlavová trubka tak byla obrobená za pouhých 35 minut, což odpovídá snížení průběhového času, ve srovnání s prvním obráběním, o 68%. Cílový průběhový čas stanovený firmou Empire pro zachování rentability tohoto projektu se tak podařilo překonat o téměř 50%.

„Vývoj příslušné strategie obrábění realizované na 3osém stroji, které by pro 5osé obráběcí centrum nepředstavovalo normálně žádný problém, pro nás představoval fascinující výzvu. Ovšem ne každý má potřebu či příslušný kapitál, aby investoval do 5osého obráběcího centra, a musí tak pracovat s tím, co má k dispozici. Důležité je, že se dokážeme oprostit od starých, zaběhlých praktik a odhodláme se objevovat nové cesty. Na základě produktů ze sortimentu nabízeného firmou WNT a díky důmyslnému nápadu se nám podařilo připravit alternativu, která jak firmě Empire Cycles, tak i ostatním zákazníkům umožní maximalizovat výrobní kapacitu 3osých strojů. Již v uplynulém období jsme značnou měrou investovali do oblasti podpory při zavádění nových technických aplikací a v tomto směru budeme naše aktivity jistě i nadále prohlubovat, neboť zájem zákazníků bude jistě obrovský. Ovšem naši zákazníci neprofitují pouze z našeho know-how. Další výhodou je skutečnost, že nové strategie a procesy obrábění pro stroje našich zákazníků můžeme vyvíjet přímo u nás v našem Technickém centru. Jinými slovy to pro naše zákazníky znamená, že nemusejí ztrácet drahocenný čas úpravami prováděnými na strojích ve vlastní výrobě. Celý proces tak pro ně nepředstavuje žádné riziko. Pro nás se jedná o další krok na cestě rozšiřování rozsáhlého konceptu našich služeb „TOTAL TOOLING“, jehož si naši zákazníci cení a chtěli by jej i nadále využívat“, popisuje předložené technické řešení Tony Pennington, jednatel společnosti WNT UK.